خانه | دسته بندی نشده | آشنایی با دو روش تولید قطعات پلاستیکی

در سبک زندگی امروزه محصولات پلاستیکی و قطعات پلاستیکی تبدیل به جزیی جدایی ناپذیر در زندگی افراد تبدیل شده است که در صنایع زیادی نیز از آن ها استفاده می شود.کافی است یک نگاه گذرا به زندگی روزمره خود داشته باشید تا ببینید استفاده از این محصولات چقدر زیاد است، مانند انواع ظروف پلاستیکی، نایلون، بطری، یا حتی اسباب بازی کودکان و غیره.قطعاً سوال هایی راجع به نحوه تولید قطعات پلاستیک شما را کنجکاو کرده است.انواع دستگاه ها و تجهیزات پیشرفته در تولید قطعات پلاستیک نقش مهمی را ایفا می کنند.پلاستیک ها از جمله موادی هستند که تنوع زیادی را به شما عرضه می کنند مانند هزاران گزینه پلیمر با خواص مکانیکی خاص خود.همچنین برای ساخت قطعات پلاستیک فرآیندها و روش های مختلفی وجود دارد.اگر فردی قصد فعالیت در زمینه تولید محصولات پلاستیکی دارد، بسیار حائز اهمیت می باشد که با روش های تولید محصولات و قطعات پلاستیکی آشنایی داشته باشد و نسبت به تکنولوژی روز و پیشرفت های جدیدی که نشان می دهد قطعات در آینده چگونه ساخته خواهند شد، مطلع باشد و آگاهی کامل کسب کند.در این مقاله قصد داریم چند نمونه از متداول ترین فرآیند های تولید محصولات و قطعات پلاستیکی را با یکدیگر بررسی کنیم؛

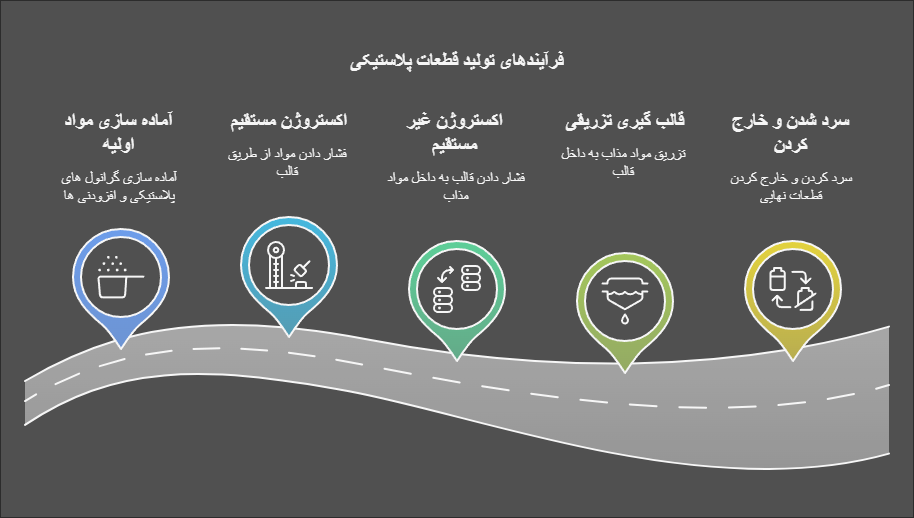

به طور کلی روش تولید قطعات پلاستیک به این شکل است که مواد اولیه مانند گرانول پلاستیک، پولک یا پودر را با حرارت به صورت مذاب در می آورند و در قالبی که شکل نهایی آن را می دهد، می ریزند.

اکستروژن به عنوان یک فرآیند انعطاف پذیر و کاربردی شناخته می شود.نیروی مورد نیاز برای این عمل به شکل هیدرولیکی و یا مکانیکی تامین می شود.به طور مختصر بخواهیم اکستروژن را تعریف کنیم، اکستروژن به فرآیندی می گویند که توسط آن ماده پلیمری تحت تاثیر فشار از داخل قالبی که شکل خاصی دارد رانده می شود و سطح مقطع آن را کاهش می دهد.اکستروژن یک روش به روز تولید قطعات پلاستیک است.روش کار اکستروژن به این شکل می باشد که گرانول یا پودر پلاستیک، مستربچ و سایر افزودنی ها را با یکدیگر مخلوط میکنند، مخلوط به دست آمده سپس وارد قیف دستگاه اکسترودر می شود.در دستگاه اکسترودر مواد تحت تاثیر حرارت و تنش های برشی ذوب شده و توسط حرکت ماردون به سمت قالب رانده می شوند.مواد مذاب بر اثر اعمال فشار به شکل قالب طراحی شده در می آید و پس از سرد شدن قطعات پلاستیک از قالب خارج می شود.با استفاده از روش اکستروژن می توان قطعات پلاستیک متنوعی را تولید کرد، چرا که یک روش بسیار انعطاف پذیر می باشد.انواع لوله ها، روکش سیم، نایلون ها، کیسه های خرید، کیسه های سرم، بسته بندی ها، سفره های یکبار مصرف و پوشش گلخانه ها از این روش به دست می آیند.

برای آشنایی با روند تولید محصولات پلاستیکی از جانب تولید کننده گالن 20 لیتری، بر روی لینک زرد رنگ کلیک کنید

اکستروژن به دو صورت انجام می شود، و تفاوت آن ها با یکدیگر در حرکت قالب و ماده مذاب می باشد:

در اکستروژن مستقیم، مواد ذوب شده تحت تاثیر اعمال فشار از قالبی با سطح مقطع کوچک تر عبور می کند تا به شکل قطعات پلاستیک مورد نظر در بیاید.

در اکستروژن غیر مستقیم، بر عکس اکستروژن مستقیم، قالب با فشار به داخل مواد ذوب شده رانده می شود.

برای آشنایی با نحوه ی طراحی پلاستیک برای مصرف صنایع مختلف، بر روی لینک زرد رنگ کلیک کنید

قالب گیری تزریقی یکی از کاربردی ترین و متداول ترین روش های ساخت قطعات پلاستیک میباشد.محصولات و قطعات پلاستیکی که در زندگی روزمره ما وجود دارند و ما بسیار از آن ها استفاده می کنیم، از همین روش ساخته می شوند، مانند ظروف پلاستیکی ساده تا پیچیده ترین آن ها مانند استنت ها.معمولاً از گرانول ها به عنوان ماده اولیه این دستگاه ها استفاده می کنند، مانند گرانول سنگین تزریقی.همان طور که در ابتدا اشاره شد، ماده اولیه وارد شده ذوب می شود و پس از این که به شکل مذاب در آمد به درون قالب مخصوص تزریق می شود.ماده اولیه ذوب شده پس از سرد شدن به شکل قالب در می آید و در نهایت به صورت جامد از قالب و دستگاه خارج می شود.راجع به زمان و مراحل فرآیند نمی توان به طور دقیق بیان کرد چرا که کاملاً به نوع و خواص فیزیکی ماده اولیه بستگی دارد.برای بیشتر ترموپلاست ها البته به جز پلی تترا فلوئور و اتیلن، پلی آمید، برخی از پلی استر ها و بعضی از پلاستیک های خاص دیگر می توان از قالب گیری تزریقی استفاده کرد.از اصلی ترین مزیت های تولید قطعات پلاستیک به روش قالب گیری تزریقی، می توان به اقتصادی بودن آن در میزان تولید انبوه محصولات و قطعات پلاستیکی اشاره کرد.در فرآیند قالب گیری تزریقی به این صورت است که محصولات و قطعات پلاستیکی با دقت بالا، سریع و به صورت خودکار در یک مرحله تولید می شوند.به همین جهت بعد از تولید قطعه، نیازی به انجام عملیات خاصی برای تغییر بهبود وضعیت آن نمی باشد و حتی می توان چند فرآیند را با یکدیگر ادغام کرد تا مراحل تولید و هزینه ها نیز کاهش پیدا کنند.پلی استایرن فشرده، از رایج ترین انواع ترموپلاستیک ها هستند که در این روش مورد استفاده قرار می گیرند.محصولات کوچک مانند در پوش سینک ظرفشویی، اسباب بازی ها، ظروف پلاستیکی، در بطری ها و یا حتی قطعاتی از دوربین ها با استفاده از این روش تولید می شوند.البته در قالب گیری موارد بزرگ تر مانند بخش هایی از بدنه اتومبیل و یا تنه کشتی نیز استفاده می شوند.

توصیه می کنم حتما به مقاله ی راهکارهای استفاده مجدد از پلاستیک سر بزنید.

| روش تولید | دقت ساخت | هزینه اولیه | مناسب برای | مزایا | معایب |

|---|---|---|---|---|---|

| قالبگیری تزریقی | بسیار بالا | زیاد | تولید انبوه | دقت بالا، سرعت تولید زیاد | هزینه قالب بالا |

| اکستروژن | متوسط | کم | لوله و پروفیلها | پیوستگی تولید، اقتصادی | محدودیت در شکلدهی |

| چاپ سهبعدی | بالا | متوسط | نمونهسازی، سفارشیسازی | طراحی آزاد، سرعت نمونهسازی | زمانبر برای تولید انبوه |

| قالبگیری بادی | متوسط | متوسط | بطریها، مخازن | سبکوزن، یکنواختی دیواره | محدود به اشکال توخالی |

| ترموفرمینگ | متوسط | پایین | بستهبندی | کمهزینه، سریع | برای قطعات ساده مناسب است |

ساخت قطعات پلاستیکی خودرو یکی از فرآیندهای حیاتی در صنعت خودروسازی است که به دلیل ویژگیهای منحصر به فرد پلاستیکها از جمله سبکی، استحکام و قابلیت فرمدهی، در سالهای اخیر رشد چشمگیری داشته است. این قطعات در بخشهای مختلف خودرو نظیر بدنه، کابین، موتور و سیستمهای الکتریکی به کار میروند.

یکی از مهمترین مزایای استفاده از پلاستیک در ساخت قطعات خودرو، کاهش وزن خودرو است. کاهش وزن مستقیماً با بهبود مصرف سوخت و عملکرد خودرو ارتباط دارد. پلاستیکها به دلیل سبک بودن، نسبت به فلزات به طور قابل توجهی وزن خودرو را کاهش میدهند، که این امر به بهبود کارایی سوخت و کاهش انتشار آلایندهها کمک میکند.

در صنعت خودروسازی، پلاستیکها در انواع مختلفی مورد استفاده قرار میگیرند، از جمله پلی پروپیلن (PP)، پلی اتیلن (PE)، پلی استایرن (PS) و پلی کربنات (PC). هر یک از این مواد ویژگیهای خاص خود را دارند که آنها را برای استفاده در بخشهای مختلف خودرو مناسب میسازد. به عنوان مثال، پلی پروپیلن به دلیل مقاومت بالا در برابر ضربه و شرایط محیطی برای ساخت قطعات خارجی خودرو، مانند سپر و پوششهای داخلی بدنه، بسیار مناسب است.

فرآیند ساخت قطعات پلاستیکی خودرو به طور عمده شامل قالبگیری تزریقی است. در این روش، مواد پلاستیکی ذوب شده در داخل قالب تزریق شده و پس از سرد شدن، قطعه نهایی شکل میگیرد. این فرآیند سرعت تولید بالایی دارد و امکان تولید قطعات پیچیده با دقت بالا را فراهم میکند.

در کنار مزایای استفاده از پلاستیک، برخی چالشها نیز وجود دارد. یکی از چالشها، حفظ کیفیت و استحکام قطعات پلاستیکی در برابر تغییرات دما و شرایط محیطی است. همچنین، با توجه به رشد روزافزون استفاده از پلاستیک، مسئله بازیافت و مدیریت ضایعات پلاستیکی به یکی از دغدغههای بزرگ صنعت خودروسازی تبدیل شده است.

با توجه به پیشرفتهای تکنولوژی و روندهای جدید در صنعت خودرو، استفاده از قطعات پلاستیکی در خودروها همچنان در حال گسترش است و به عنوان یک راهحل کارآمد در راستای تولید خودروهای سبک، ایمن و با مصرف سوخت کمتر مطرح میشود.

تکنولوژی تولید قطعات پلاستیکی به عنوان یکی از اصلیترین فعالیتهای صنعتی جهان، نقش بسزایی در تولید واحدهای صنعتی و مصرفی ایفا میکند. در این زمینه، دو روش اصلی برای تولید قطعات پلاستیکی به کار گرفته میشوند که هرکدام دارای ویژگیها و مزایا مختص به خود هستند. در این مقاله، به معرفی دو روش اصلی تولید قطعات پلاستیکی یعنی تزریق پلاستیک و تولید انبوه با فرایند ساخت اضافی خواهیم پرداخت.

تزریق پلاستیک یکی از روشهای پرکاربرد در صنعت تولید قطعات پلاستیکی است. در این روش، مواد پلاستیکی در یک ماشین تزریق جوشانده میشوند و سپس تحت فشار بالا و دمای مناسب به داخل یک قالب فلزی تزریق میشوند. قالب فلزی به شکل قطعه نهایی طراحی شده و پس از خنک شدن مواد پلاستیک، قطعه پلاستیکی مورد نظر حاصل میشود.

معایب:

فرایند ساخت اضافی یا افزودنی، یک روش نوآورانه برای تولید قطعات پلاستیکی است. در این روش، مواد پلاستیکی به شکل لایههای نازک توسط دستگاههای ساخت افزودنی (مثل چاپ سهبعدی) به شکل سهبعدی ساخته میشوند. هر لایه به لایه به قطعه اضافه میشود تا قطعه نهایی حاصل شود.

مطالعه بیشتر: تولید کننده بطری نیم لیتری

برخی از تولیدکنندگان در تلاش هستند تا از مزایای هر دو روش تولید تزریق پلاستیک و تولید انبوه با فرایند ساخت اضافی بهرهمند شوند. به عنوان مثال، تزریق پلاستیک میتواند برای تولید انبوه قطعات با ابعاد استاندارد و پایین بهرهمند باشد، در حالی که فرایند ساخت اضافی برای تولید نمونهها یا قطعات با هندسههای پیچیده و سفارشی مورد استفاده قرار میگیرد.

یکی از روشهای فرایند ساخت اضافی که به ویژه در تولید قطعات پلاستیکی به کار میرود، تکنولوژی چاپ سهبعدی است. در این روش، مواد پلاستیکی به صورت لایه به لایه ساخته میشوند، و یک مدل سهبعدی از قطعه به وسیله یک کامپیوتر طراحی میشود. این روش امکان تولید قطعات با هندسه پیچیده و اندازههای مختلف را فراهم میکند.

در این روزها، نگرانیها در زمینه تاثیرات زیستمحیطی تولیدات صنعتی افزایش یافته است. در این زمینه، تکنولوژی چاپ سهبعدی میتواند به عنوان یک روش مستدامتر مطرح شود، زیرا این فرایند کمترین ضایعات مواد را ایجاد میکند و امکان بازیافت مواد را فراهم میکند.

در هر دو روش تولید تزریق پلاستیک و تولید انبوه با فرایند ساخت اضافی، کنترل کیفیت از اهمیت ویژهای برخوردار است. در تزریق پلاستیک، از تجهیزات و فناوریهای پیشرفته برای اطمینان از دقت ابعاد و کیفیت قطعات استفاده میشود. در تولید انبوه با فرایند ساخت اضافی، نیاز به تنظیمات دقیق و کنترل فرآیند در هر لحظه از مراحل تولید حیاتی است.

تفاوتهای مواد مورد استفاده نیز بر تفاوت در این دو روش اشاره دارد. در تزریق پلاستیک، مواد پلاستیکی معمولاً به صورت پلیمرهای گرم شده به قالب تزریق میشوند. در حالی که در فرایند ساخت اضافی، انواع مختلفی از مواد پلاستیکی، شامل فیلامنتها و رزینها، قابل استفاده هستند.

تزریق پلاستیک به خوبی برای تولید انبوه قطعات با اندازه یکنواخت و هندسه ساده مناسب است. در عوض، تکنولوژیهای فرایند ساخت اضافی میتوانند به راحتی با هر تغییر در طراحی محصول سازگار شوند، که این ویژگی برای تولید دستی یا سریهای کوچک قطعات بسیار مهم است.

در دنیای صنعت 4.0، استفاده از تکنولوژیهای شبیهسازی و هوش مصنوعی برای بهبود فرایندها و پیشبینی مشکلات ممکن است بسیار موثر باشد. شبیهسازی قبل از تولید انبوه میتواند به کاهش ضایعات و اشکالات در فرایند تولید کمک کند.

تحقیقات بر روی مواد پلاستیکی جدید و بهینهسازی فرایندهای تولید میتواند باعث کاهش هزینهها، افزایش مقاومت مکانیکی، و حتی تاثیرات محیطی مثبت شود. تلاش در جهت استفاده از مواد با بازده بالا و دوستدار محیط زیست در هر دو روش تولید حائز اهمیت است.

استفاده از روباتها و سیستمهای اتوماسیون در فرایند تولید، بهویژه در تزریق پلاستیک، میتواند به افزایش سرعت و دقت فرایند کمک کند. این اقدام باعث افزایش بهرهوری و کاهش خطاها در تولید میشود.

توجه به مسائل محیطی و مدیریت پایداری در تولید قطعات پلاستیکی از اهمیت زیادی برخوردار است. استفاده از مواد قابل بازیافت، کاهش ضایعات و اعمال استانداردهای محیطی به عنوان یک اولویت مهم مطرح میشود.

مطالعه بیشتر: سطل 20 لیتری در مشهد

صنعت تولید قطعات پلاستیکی با برند زرپلاست، داستانی از توانایی، کیفیت و نوآوری است. در هر قطعهای که از این برند به دست میآید، یک داستان مهارت و تلاش برای بهترین بودن روایت میشود. زرپلاست با استفاده از بهروزترین فناوریها، به دنبال خلق قطعاتی است که علاوه بر زیبایی و ظاهری جذاب، دارای استحکام و کیفیت بینظیری باشند.

هر تولید زرپلاست، اثری از دقت و تخصص تیم متخصصشان است. این برند به دنبال نوآوری در طراحی و مواد مورد استفاده است تا قطعاتی را ارائه دهد که هماهنگی بینظیری با نیازها و انتظارات مشتریان داشته باشند.

زرپلاست با رویکرد پویایی به بازار، به دنبال ارائه محصولاتی است که علاوه بر عملکرد عالی، به حفظ محیط زیست نیز توجه ویژهای داشته باشند. از جنبههای کاربردی و زیبایی تا مسئولیتپذیری محیطی، هر قطعه از زرپلاست، پیامی از تلاش برای بهترین باشدن را به مخاطبان منتقل میکند.

هر تجربه با زرپلاست، نشانگر ارزش، کیفیت و تفاوتی است که این برند در دنیای تولید قطعات پلاستیکی به ارمغان میآورد.

مشاهده محصولات : گالن 4 لیتری سم

تولید قطعات پلاستیکی در منزل بهعنوان یک فعالیت کوچکمقیاس یا حتی یک شغل خانگی میتواند ایدهای جذاب و کاربردی باشد. این فرآیند، اگرچه در مقیاس صنعتی بسیار پیچیده است، اما با استفاده از ابزارهای سادهتر و تکنیکهای مختلف، میتوان برخی قطعات پلاستیکی کوچک یا کاربردی را در خانه تولید کرد.

اولین قدم در تولید قطعات پلاستیکی انتخاب مادهای است که با نیازهای شما همخوانی داشته باشد. انواع مختلفی از پلاستیکها وجود دارند که بسته به ویژگیهایی نظیر انعطافپذیری، مقاومت به حرارت، یا سختی، میتوانند انتخاب شوند. رایجترین پلاستیکها برای ساخت قطعات خانگی شامل پلیاتیلن، پلیپروپیلن و پلیاستایرن هستند. پلاستیکهای نرم و انعطافپذیر مثل سیلیکون یا PVC نیز برای تولید قطعات مختلف قابل استفادهاند.

برای تولید قطعات پلاستیکی در منزل، نیاز به دستگاههایی مانند دستگاه قالبگیری تزریقی یا دستگاههای تزریق پلاستیک دستی خواهید داشت. این دستگاهها به شما این امکان را میدهند که مواد پلاستیکی را ذوب کرده و در قالبها ریخته تا قطعات مورد نظر را تولید کنید. برای مقیاس کوچکتر، دستگاههای دستی که از حرارتدهی مستقیم برای ذوب پلاستیک استفاده میکنند، میتوانند گزینههای مناسبی باشند.

یکی از رایجترین روشها برای تولید قطعات پلاستیکی در منزل، فرآیند قالبگیری است. در این فرآیند، ابتدا قالب مورد نظر طراحی و ساخته میشود. قالبها میتوانند از مواد مختلفی مانند فلز، سیلیکون یا پلاستیک ساخته شوند. پس از آمادهسازی قالب، پلاستیک به حالت ذوب درمیآید و سپس در قالب ریخته میشود. پس از خنک شدن پلاستیک و سخت شدن آن، قطعه نهایی از قالب خارج میشود.

علاوه بر قالبگیری، روشهای دیگری مانند پرینت سهبعدی نیز برای تولید قطعات پلاستیکی در منزل کاربرد دارند. با استفاده از چاپگرهای سهبعدی، میتوان مدلهای دقیق و پیچیدهای از پلاستیک را تولید کرد. این روش بهویژه برای ساخت قطعات دقیق و نمونههای اولیه مفید است. علاوه بر این، دستگاههای تزریق پلاستیک دستی و قالبهای حرارتی نیز میتوانند به شما کمک کنند تا قطعات پلاستیکی مختلفی تولید کنید.

هنگام کار با پلاستیکها و دستگاههای ذوب، ایمنی بسیار حائز اهمیت است. باید از دستکشها و عینکهای ایمنی استفاده کنید تا از آسیب دیدن خود جلوگیری کنید. همچنین، اطمینان حاصل کنید که فضای کار بهخوبی تهویه شده است زیرا بخارات حاصل از پلاستیکهای ذوب شده میتوانند مضر باشند.

پس از تولید قطعات پلاستیکی، میتوانید به فروش آنها در بازارهای آنلاین یا فروشگاههای محلی بپردازید. قطعاتی مانند لوازم جانبی خودرو، ابزارهای خانگی، قطعات دکوری، و حتی محصولات سفارشی میتوانند به بازار عرضه شوند. برای جذب مشتری، کیفیت قطعات، بستهبندی مناسب و معرفی درست محصولات در فضای مجازی اهمیت دارد.

برخی از رایجترین این مواد عبارتند از:

1. پلیاتیلن (PE) :

– پلیاتیلن با چگالی بالا (HDPE) : برای تولید بطریها، لولهها، و قطعات مقاوم.

– پلیاتیلن با چگالی پایین (LDPE) : برای تولید کیسهها، فیلمهای پلاستیکی و روکشهای سیم و کابل.

2. پلیپروپیلن (PP) :

– سبک، مقاوم به شیمیایی و حرارتی، مورد استفاده در تولید ظروف غذا، قطعات خودرو، و الیاف.

3. پلیوینیل کلراید (PVC) :

– در دو نوع سخت و نرم، برای تولید لولهها، پروفیلهای در و پنجره، کفپوشها و عایقهای سیم و کابل.

4. پلیاستایرن (PS) :

– پلیاستایرن معمولی (GPPS) : برای تولید ظروف یکبار مصرف، قطعات الکترونیکی و اسباببازیها.

– پلیاستایرن مقاوم (HIPS) : برای تولید قطعات مقاومتر و بستهبندیها.

5. اکریلونیتریل بوتادین استایرن (ABS) :

– مقاوم به ضربه، مورد استفاده در تولید لوازم خانگی، قطعات خودرو و اسباببازیها.

6. پلیکربنات (PC) :

– مقاوم به ضربه و شفاف، برای تولید شیشههای نشکن، دیسکهای نوری و تجهیزات پزشکی.

7. پلیآمید (نایلون) :

– دارای استحکام بالا و مقاوم به سایش، مورد استفاده در تولید قطعات مکانیکی، الیاف و پارچهها.

8. پلییورتان (PU) :

– انعطافپذیر و مقاوم، برای تولید فومها، کفشها و قطعات خودرو.

9. پلیاتیلن ترفتالات (PET) :

– شفاف و مقاوم، برای تولید بطریهای نوشیدنی و الیاف مصنوعی.

10. پلیمتیل متاکریلات (PMMA) :

– شفاف و مقاوم به ضربه، جایگزین شیشه در تولید تابلوها، لنزها و آکواریومها.

هر کدام از این مواد ویژگیهای منحصر به فردی دارند که آنها را برای کاربردهای خاصی مناسب میسازند. انتخاب مادهی مناسب برای تولید قطعات پلاستیکی بستگی به عوامل مختلفی مانند خواص مکانیکی، شیمیایی، حرارتی و هزینهی تولید دارد.

تولید قطعات کوچک صنعتی یکی از فرآیندهای اساسی در صنایع مختلف نظیر خودروسازی، الکترونیک، پزشکی و بستهبندی است. این قطعات معمولاً با دقت بالا، کیفیت ثابت و در مقیاسهای بزرگ تولید میشوند. فرآیند تولید این قطعات باید به گونهای باشد که پاسخگوی نیازهای سختگیرانه بازار صنعتی از جمله مقاومت در برابر فشار، حرارت و شرایط محیطی مختلف باشد.

انتخاب مواد اولیه برای تولید قطعات کوچک، یکی از مهمترین مراحل در فرآیند تولید است. پلاستیکها باید ویژگیهایی نظیر استحکام، مقاومت به حرارت، انعطافپذیری، و در برخی موارد، شفافیت داشته باشند. مواد پرکاربرد در تولید قطعات پلاستیکی صنعتی شامل پلی پروپیلن (PP)، پلی اتیلن (PE)، پلی کربنات (PC)، نایلون (PA) و آکریلیک (PMMA) هستند. این مواد به دلیل ویژگیهای خاص خود، در کاربردهای مختلف صنعتی کاربرد دارند.

برای تولید قطعات پلاستیکی، چندین فرآیند صنعتی مختلف وجود دارد که بسته به نوع قطعه، مواد اولیه و نیازهای تولید انتخاب میشوند. مهمترین این فرآیندها عبارتند از:

قالبگیری تزریقی یکی از رایجترین روشها برای تولید قطعات پلاستیکی صنعتی است. در این روش، پلاستیک ذوبشده تحت فشار بالا در قالب تزریق میشود و پس از سرد شدن، قطعه نهایی خارج میشود. این روش بهویژه برای تولید قطعات کوچک، دقیق و پیچیده با حجم بالای تولید مناسب است. مزایای این روش شامل سرعت بالا، دقت و قابلیت تولید قطعات با ویژگیهای پیچیده است.

این فرآیند بیشتر برای تولید قطعات توخالی نظیر بطریها و مخازن پلاستیکی کاربرد دارد. در قالبگیری بادی، پلاستیک ذوبشده به داخل یک قالب بادی وارد میشود و سپس به وسیله باد، قطعه شکل میگیرد. این روش بیشتر برای قطعات پلاستیکی کوچک که نیاز به حجم دارند استفاده میشود.

در این روش، پلاستیکهای ورقهای به دمایی میرسند که نرم شوند و سپس در قالبها فرم داده میشوند. این روش معمولاً برای تولید قطعات نازک و با ابعاد بزرگتر استفاده میشود، اما در تولید قطعات کوچک نیز قابل استفاده است.

چاپ سهبعدی بهویژه برای نمونهسازی سریع و تولید قطعات پلاستیکی کوچک با دقت بالا استفاده میشود. این فرآیند بهویژه برای تولید قطعات پیچیده و سفارشی در مقیاسهای کوچک بسیار مناسب است. با استفاده از چاپگرهای سهبعدی، میتوان مدلهای پیچیدهای از پلاستیک را تولید کرد که به روشهای سنتی دشوار است.

در تولید قطعات کوچک صنعتی، دقت و کیفیت اهمیت بالایی دارد. قطعات باید با اندازههای دقیق و کیفیت سطح بالا تولید شوند تا در فرآیندهای بعدی یا در استفاده نهایی به درستی عمل کنند. برای این منظور، باید از ابزارهای کنترل کیفیت دقیق، نظیر دستگاههای اندازهگیری دیجیتال و تستهای فشاری استفاده شود. همچنین، انتخاب مواد اولیه با کیفیت بالا و کنترل شرایط فرآیند تولید (مانند دما، فشار و زمان) ضروری است.

قطعات کوچک صنعتی در طیف وسیعی از صنایع به کار میروند. این قطعات ممکن است شامل موارد زیر باشند:

زرپلاست یک کارگاه تولید قطعات پلاستیکی است که در زمینه طراحی و ساخت قطعات پلاستیکی برای صنایع مختلف فعالیت میکند. این شرکت با استفاده از تجهیزات پیشرفته و تکنولوژیهای روز دنیا، قطعات پلاستیکی با کیفیت بالا و دقت بسیار تولید میکند.

زرپلاست به دلیل بهرهگیری از فرآیندهای تولید پیشرفته مانند تزریق پلاستیک و قالبسازی، قادر به تولید قطعات با طرحهای پیچیده و ابعاد دقیق است. این کارگاه، با رعایت استانداردهای کیفی و استفاده از مواد اولیه مرغوب، توانسته است رضایت مشتریان خود را جلب کرده و محصولات خود را به بازارهای داخلی و خارجی عرضه کند.

زرپلاست همچنین بر نوآوری و بهبود مستمر فرآیندهای تولید تاکید دارد و به این منظور از تیمهای فنی متخصص برای تحقیق و توسعه استفاده میکند. این ویژگیها باعث شده تا زرپلاست به عنوان یک برند معتبر در صنعت تولید قطعات پلاستیکی شناخته شود.

این قطعات به دلیل ویژگیهایی نظیر سبکی، انعطافپذیری، هزینه پایین تولید، و مقاومت در برابر خوردگی، در بسیاری از صنایع و کاربردها استفاده میشوند. در زیر به برخی از مهمترین کاربردهای قطعات پلاستیکی در زندگی روزمره اشاره میشود:

1. لوازم خانگی

ظروف آشپزخانه: ظروف پلاستیکی مانند بطریها، ظروف نگهداری غذا، و ظروف مایکروویو.

وسایل پخت و پز: دستهها و قطعات پلاستیکی در وسایلی مانند قابلمهها و ماهیتابهها.

لوازم برقی: قطعات پلاستیکی در بدنه، دکمهها و اجزای داخلی وسایل برقی مانند یخچال، ماشین لباسشویی، و مایکروویو.

2. تجهیزات الکترونیکی

گوشیهای موبایل: بدنه و قطعات داخلی گوشیهای موبایل.

رایانهها و لوازم جانبی: قطعاتی مانند کیبورد، ماوس، و بدنههای لپتاپ و رایانه.

تلویزیونها و تجهیزات صوتی: بدنه و دکمههای تلویزیونها، سیستمهای صوتی و کنترلهای از راه دور.

3. صنایع خودروسازی

داشبورد و کنسول مرکزی: قطعات پلاستیکی در طراحی داخلی خودرو.

بخشهای خارجی خودرو: قطعاتی مانند سپر، آینهها و پوششهای خارجی.

سیستمهای تهویه و گرمایش: قطعاتی مانند کانالهای تهویه و پنلهای کنترل.

4. تجهیزات ورزشی و سرگرمی

لوازم ورزشی: دستههای دوچرخه، اسکیت، و تجهیزات باشگاههای ورزشی.

اسباببازیها: انواع اسباببازیهای پلاستیکی برای کودکان.

ابزارهای موسیقی: قطعات پلاستیکی در ابزارهای موسیقی مانند گیتارها و کیبوردها.

5. محصولات بهداشتی و پزشکی

ظروف دارو: بطریها و جعبههای پلاستیکی برای نگهداری داروها.

تجهیزات پزشکی: قطعاتی مانند سرنگها، تجهیزات یکبار مصرف، و قطعات دستگاههای پزشکی.

محصولات بهداشتی شخصی: مانند مسواکها، شانهها و ظروف لوازم آرایشی.

6. بستهبندی و حمل و نقل

بستهبندی مواد غذایی: ظروف و بستههای پلاستیکی برای نگهداری و حمل مواد غذایی.

کیسههای پلاستیکی: برای حمل و نقل خریدهای روزمره.

بستهبندی صنعتی: قطعات و مواد بستهبندی پلاستیکی برای حفاظت از محصولات صنعتی.

7. مصارف ساختمانی

لولهها و اتصالات: لولههای PVC و اتصالات پلاستیکی در سیستمهای آب و فاضلاب.

عایقها و پوششها: مواد عایقبندی و پوششهای پلاستیکی در ساختمانها.

در و پنجره: قابها و اتصالات پلاستیکی در درها و پنجرهها.

8. محصولات باغبانی و کشاورزی

گلدانها و ظروف نگهداری گیاهان: گلدانهای پلاستیکی و ظروف نگهداری آب.

سیستمهای آبیاری: لولهها و اتصالات پلاستیکی در سیستمهای آبیاری قطرهای و اسپری.

شبکههای حفاظتی: مشهای پلاستیکی برای حفاظت از گیاهان در برابر حیوانات و حشرات.

مجموعه زر پلاست با دارا بودن طراحان خلاق و مهندسین با تجربه در مجموعه خود، تولید قطعات پلاستیک را با رعایت تمام نکات و استاندارد ها، با حفظ زیبایی ظاهری و کیفیت بالا انجام می دهد و تولید می کند.اگر تصمیم به طراحی و ساخت قطعات پلاستیکی خاصی دارید، مجموعه زرپلاست هر قطعه ای را با هر اندازه و پیچیدگی، با بالا ترین کیفیت طراحی و تولید می کند.زرپلاست با همکاری متخصصین و با استفاده از دانش فنی روز، ماشین آلات مدرن و حرفه ای سال هاست که در زمینه طراحی و تولید قطعات پلاستیکی فعالیت دارد.مجموعه زر پلاست در طول فعالیت حرفه ای خود همواره در جهت بهبود ارائه خدمات هر چه بهتر به مشتریان داخلی و خارجی خود تلاش کرده است.هم چنین زرپلاست برای تمام فعالیت هایی که در راستای حفظ و نجات محیط زیست انجام می شود اهمیت ویژه ای قائل است و جزو اولین شرکت هایی بوده که فعالیت خود را در زمینه بازیافت شروع کرده است.

قالبگیری تزریقی بهدلیل سرعت بالا و دقت زیاد، بهترین گزینه برای تولید انبوه است

بله، با استفاده از پرینترهای سهبعدی خانگی یا قالبگیری ساده میتوانید قطعات پلاستیکی تولید کنید.

چاپ سهبعدی بهترین روش برای تولید سریع نمونههای اولیه با طراحی پیچیده است

در صورت رعایت اصول ایمنی، تهویه مناسب و استفاده از تجهیزات استاندارد، این کار ایمن است.